Гранулирование пластмасс это система и технология, которая перерабатывает отходы пластмасс в многоразовое сырье путем (плавления, экструзии, агломерации, экструзии, охлаждения, гранулирования).

Производители пластиковых гранул или заводы по переработке могут продавать их напрямую или повторно использовать в различных сферах (швейная промышленность, производство строительных материалов, химическая промышленность, сельское хозяйство и т. д.) или даже замкнуть цикл собственными производственными линиями, чтобы стать самодостаточными.

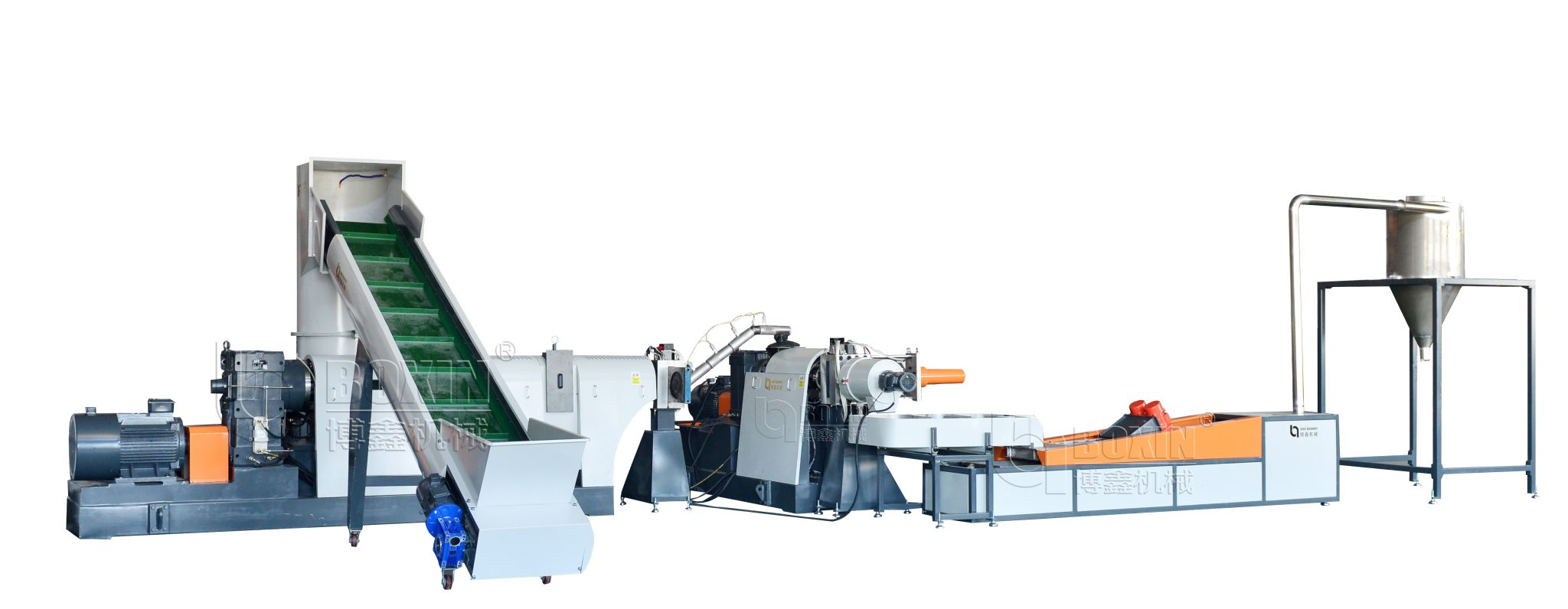

Принцип работы машины для гранулирования пластика

Система гранулирования пластика в основном состоит из транспортировки, дробления, уплотнения, сушки, экструзии, замены сита, фильтрации, резки зерна и управления электрической системой.

Пластиковые отходы поступают в бункер для уплотнения (с частотным регулированием) через загрузочное устройство, динамический нож измельчает отходы и генерирует тепло от трения, предварительно высушивая отходы и предварительно усаживая их через загрузочный лоток. Высушенный материал полностью расплавляется и пластифицируется специально разработанным шнеком и поступает на этап водокольцевой резки, и, наконец, поступает в обезвоживающее вибрационное устройство для сбора готовой продукции.

Высококачественный выход пластиковых частиц достигается благодаря использованию новейшей технологии безостановочной смены сит.

Машина для гранулирования пластмасс

Преимущества боксерского пластика гранулирование

Лучшее качество гранул: Прецизионные фильерные головки и системы гранулирования используются для производства однородных гранул, которые проходят фильтрацию через вибросито для достижения высокого качества.

Низкое потребление энергии: Использование частотно-регулируемых приводов и высокоэффективных систем охлаждения еще больше снижает энергопотребление.

Долговечность и надежность: Полный комплект винтов из нержавеющей стали, уникальные хромированные и хромированные сварные винты двойного сплава, а также использование безостановочного устройства смены сит не только обеспечивают длительную работу оборудования, но и сокращают время простоя и затраты на техническое обслуживание.

Интеллектуальная система контроля температуры: Датчик контролирует состояние работы оборудования, своевременно обнаруживает нарушения, предотвращает сбои и обеспечивает бесперебойное производство.